❤️ 強度については、樹脂の物性表に衝撃強度(アイゾット ノッチ付き)という試験が御座います。 1978年、横浜国立大学 工学部 機械工学科卒業。 元のモデルでは全体の肉厚が2mmで均一になっていましたが、これを「窓」に沿った内周部分の肉厚を1mm増して3mmとし、2mm厚の外周部分へ向かって除変していく形状のモデル(図C)にしました。

❤️ 強度については、樹脂の物性表に衝撃強度(アイゾット ノッチ付き)という試験が御座います。 1978年、横浜国立大学 工学部 機械工学科卒業。 元のモデルでは全体の肉厚が2mmで均一になっていましたが、これを「窓」に沿った内周部分の肉厚を1mm増して3mmとし、2mm厚の外周部分へ向かって除変していく形状のモデル(図C)にしました。

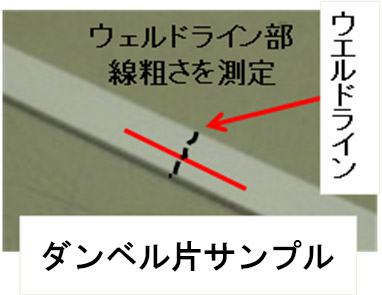

また、特許文献4-5(特開2008-207440)には、シェルメッシュの流動解析を実施し、ウェルドラインの周辺での樹脂の流れ方向に沿った移動量の経時的変化と、樹脂の流動層厚みの経時的変化を推定し、両者の経時的変化に基づいて、2次ウェルド界面形状を推定して、成形品の品質を予測する技術が提案されている。

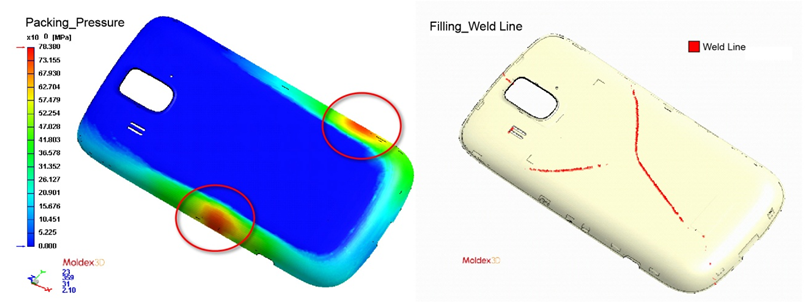

✍ であれば、POSレジスタのモデルも、同様に肉厚をさまざまに調整することで充填パターンを変え、ウェルド発生部位の会合角を大きくできるかもしれません。 特に表面外観が重要視される、例えば乗用車のバンパーの成形に対しては、この不良現象を予測、対策するための特許が数件出願されている。

20射出速度の増加• ウェルド ラインまたはメルド ラインは、充填過程で、2 つ以上のフロー パスが合流して発生する、構造的なぜい弱部分または外観不良の原因になります。

冷えて固化した固化層と熱くサラサラな液体状の流動層で構成される金型内の溶融樹脂は、薄いラップ用フィルムのような固化層が、流れ行く先端部まで流動層をくるんだまま、まるで風船が膨らむように、固化層が引き伸ばされながら流れていきます。

💙 すなわち、「樹脂同士がぶつかる角度=会合角」が重要な要因になります。

ウェルドラインの規模を最小限に抑えるには:• 1999年より、として、設計コンサルタント、セミナー講師、大学非常勤講師としても活躍中。

🤑 優れたプロダクトデザイナーは、デザイン段階からウェルドラインを回避するような意匠を考えたり、目立ちにくいような表面仕上げやパーツ構成を考えます。 ガラス繊維入りの材料で製品設計、金型設計を行う時にはこのことを配慮して行う必要がございます。

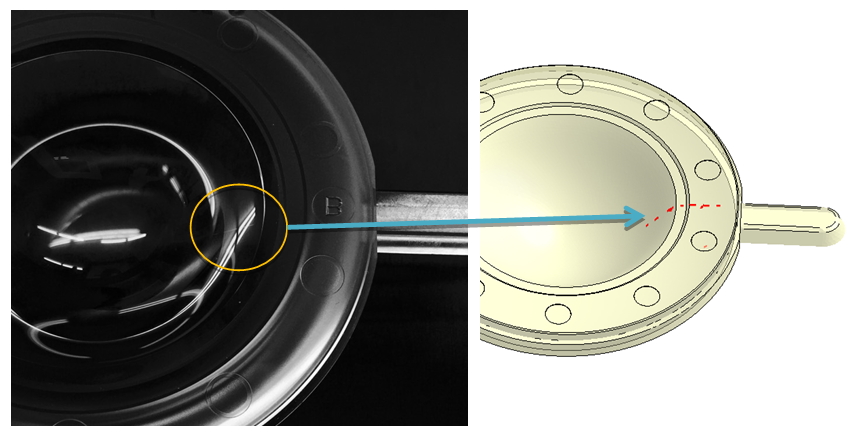

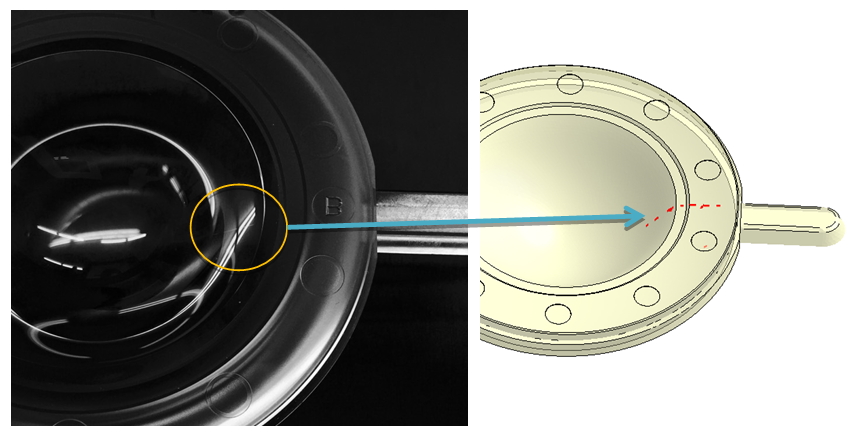

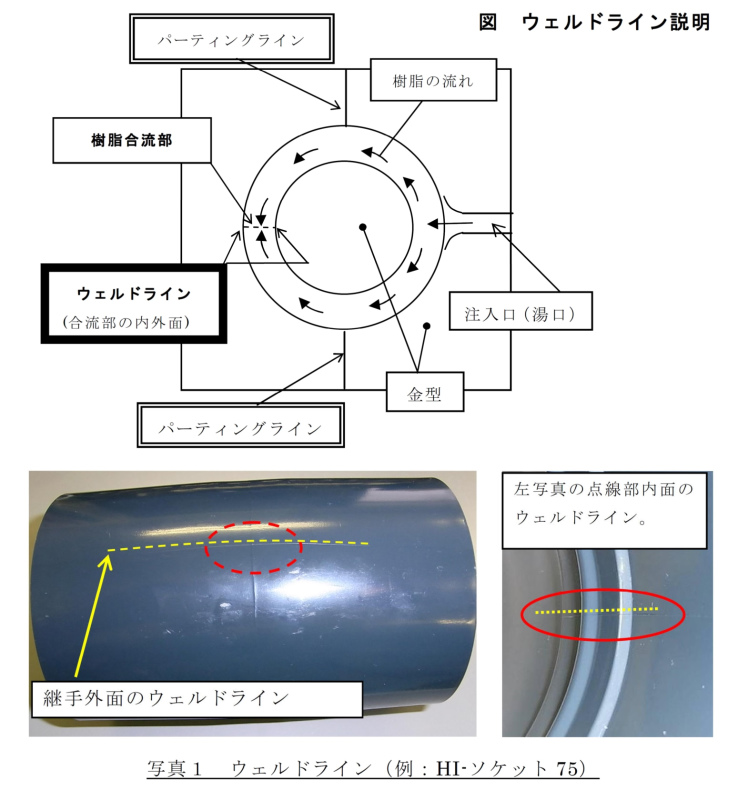

樹脂温度を高くする• 上記のような樹脂の射出成形品で1ヶ所のゲートから射出成形すると、樹脂は製品の開口部を回り込みながら流れウエルドラインが発生します。

🌏 繊維の大きさが小さい為にその様な層は目視できませんが、極端に強度不足の箇所が帯状に出来ることになります。 偏流は肉厚の厚い部分を先に流れたのちに薄肉部に流れ込み最後に合流したところに発生するタイプで、強度低下は大きいです。

7<IMM工法による改善方法> IMM工法はウエルドラインの改善を目的に開発した技術です。

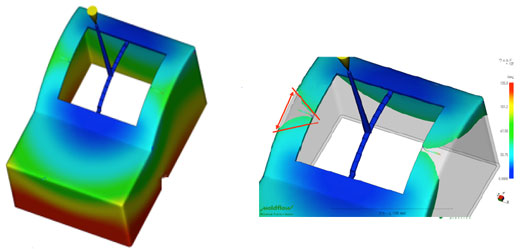

😎 一方(B)は、ウェルド界面610の近傍614とそれ以外の部分でタルク配向がそれほど異ならず、樹脂が固化する際の厚さ方向の収縮量もそれほど異ならないから、結果として成形品の表面には小さな面ひずみ616が形成される。 DV継手、TS継手、及びHT継手にひびが入っているように見える箇所がありますが、性能上問題はないのですか?• 本技術は、1970 年代後半から1980 年代に実用化が始まり 8)9)、その後のコンピュータ及び周辺機器の著しい技術的進歩と低価格化、ならびに射出成形解析ソフトウェアの技術的進展により、射出成形による工業部品の製造分野で活用され、普及していった。 会合角以外の情報(成形条件)も考慮する場合は,次式によりウェルド特性の予測が可能である. 金型技術としては、金型に樹脂溜まりを設置して、ウェルドライン面の圧力差により、一方の流動樹脂を、他方の流動樹脂内部に潜り込ませて、くさび状になるようにしてウェルドライン部の面積を大きくする対策技術 19)20)や、金型面内局部加圧装置を設置して、溶融樹脂に振動を加えて穴部周辺のウェルドラインをなくす等の技術 20)21)22)が開発されている。

特に強度面での改質に効果があり、ガラス繊維・カーボン繊維等繊維状添加剤の材料でのウエルドライン強度不足に大きな効果を発揮いたします。

🤗 そして、図B左のように会合角が小さい(=正面からぶつかる)ほどウェルドラインは深く目立つものとなり、図B右のように大きい(=滑らかにぶつかる)ほどウェルドラインは浅く、目立たくなる。 また、離型抵抗が減ったことでサイクルタイムが20%減となりました。

13ウェルドラインは、充填時に2つの異なるメルトが鋭角で収束する時に発生する欠陥です。

☘ 後処理をしても幾らか痕は残りますから、設計者がゲート位置を指示して、できるだけ目立たない部位に置くのは当然でしょう。 例えば、所望の位置にウェルドラインが生成するように、設計パラメータを事前に設定した制約条件の範囲で、自動で決定することができるようになった 25 26。

15例えば、特許文献1-1(特開平7-1529)には、変性PPを用いた実験で、ウェルドラインの強弱と衝突時の樹脂流の角度との間に70%以上の高い確率で相関性があることを見出し、流動解析によって流動ベクトルから合流角を求めて(図4)、合流角が大きいほどウェルドラインが強く表れるとする予測技術が提案されている。